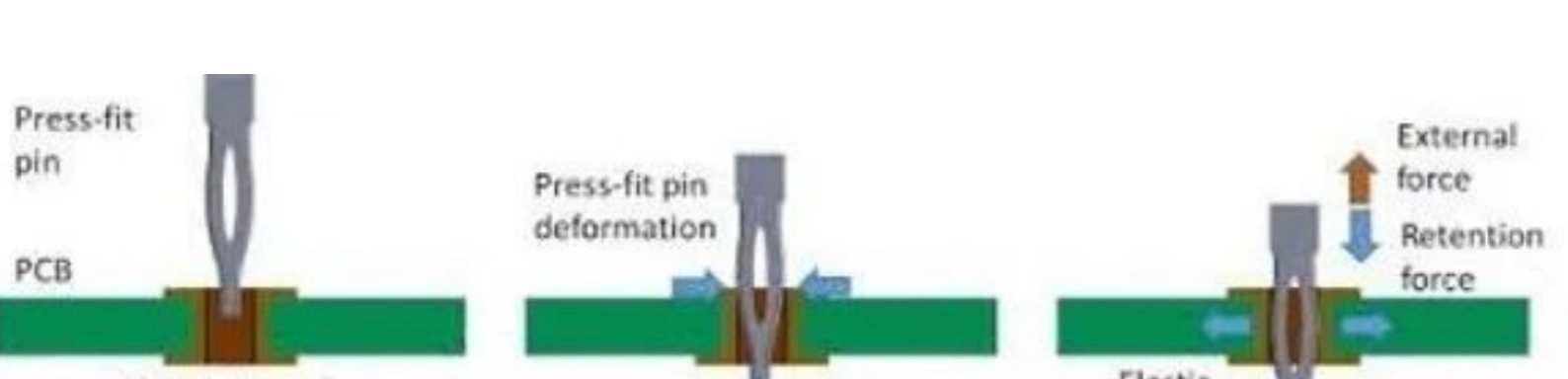

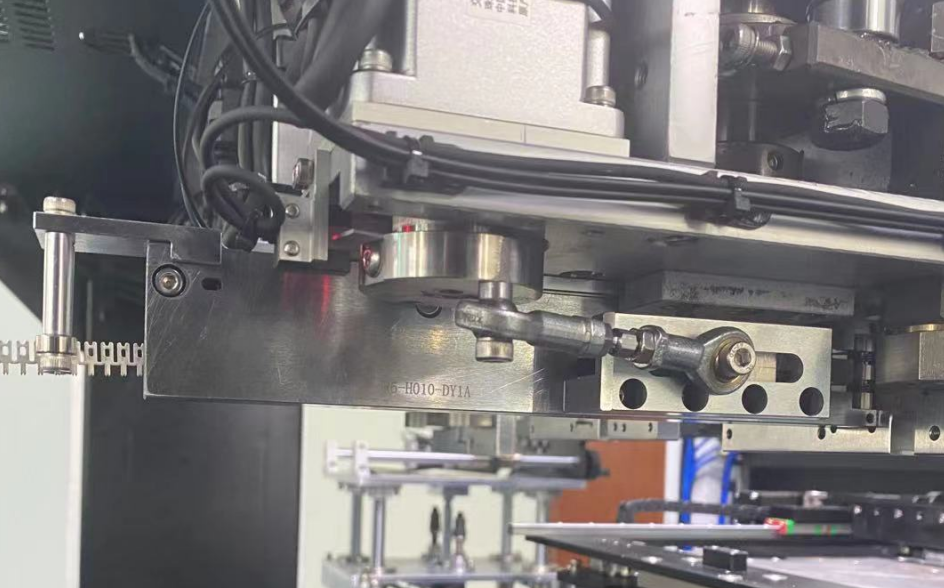

Vegem com funciona:

Wbarret ésPress-fit?

Press-fit és un ajust d'interferència entre dues parts en què una part es força sota pressió a un forat lleugerament més petit de l'altra.

Literalment, és una mena d'ajust d'interferència.

La tecnologia Press Fit s'utilitza àmpliament i la connexió a PCB és una de les seves aplicacions típiques.

Quan es descriu en xinès, normalment utilitzem diferents termes com ara engarçar, ajustar a premsa i engarzar.La indústria s'utilitza sovint per utilitzar directament "Ajust de premsa" per descriure.L'objectiu principal d'aquest article és també l'aplicació d'ajustament a pressió a la indústria de PCB (diverses agulles d'ajust a pressió comuns).

Quins són els avantatges de Press fit?

Els mètodes principals per instal·lar peces a PCB són la soldadura i l'ajust a pressió.Comparem els avantatges i els inconvenients d'aquests dos mètodes de connexió amb algunes dades convencionals.

| Soldadura | Press-fit | |

| consum | 30-40 kW | 4-6 kW |

| medi ambient | Soldadura d'aire i residència | Sense residència |

| cost | Necessita PA, PPS | No hi ha cap problema de temperatura reservada, utilitzeu material de baix cost com ara PBT, PET, etc. |

| Equipament | Gran inversió i gran cost d'àrea | Baixa inversió i àrea petita |

| Espai disponible | 5-15 mm | 2 mm |

| Taxa de defectes | 0,05 apte | 0,005 apte |

A partir de les dades de comparació, podem veure que Press fit és un mètode de connexió de PCB millor que la soldadura en termes de certs indicadors de rendiment.Per descomptat, la soldadura no és inútil, en cas contrari no hi haurà tants punts de soldadura a la PCB.Per exemple, la soldadura sol tenir una major tolerància per a la tolerància dimensional dels pins i la connexió de soldadura és més estable, però, Press Fit és millor en molts indicadors de característiques.

Mètodes comuns de disseny d'ajust a pressió

Abans d'introduir el mètode de disseny, cal introduir dos termes d'ús habitual:

PTH: Forat a través de xapat

EON: Ull de l'agulla

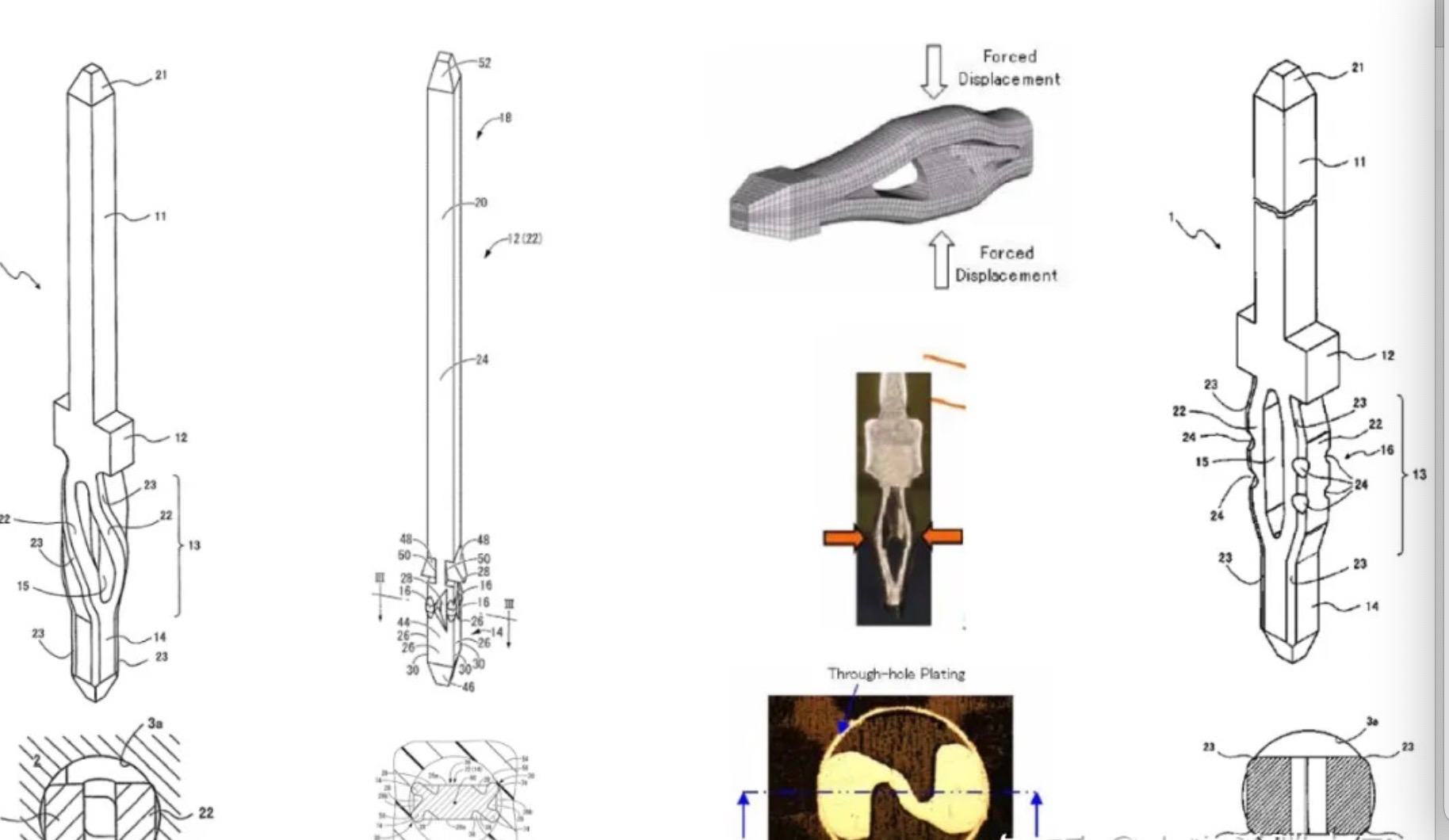

Actualment, les agulles utilitzades a Press fit són bàsicament agulles elàstiques, també conegudes com agulles compatibles, que generalment tenen un diàmetre més gran que la PTH.Durant el procés de muntatge, les peces de l'agulla es deformaran, donant lloc a la superfície de connexió amb el PTH rígid.En comparació amb l'agulla sòlida, l'agulla compatible pot permetre una tolerància PTH més gran.

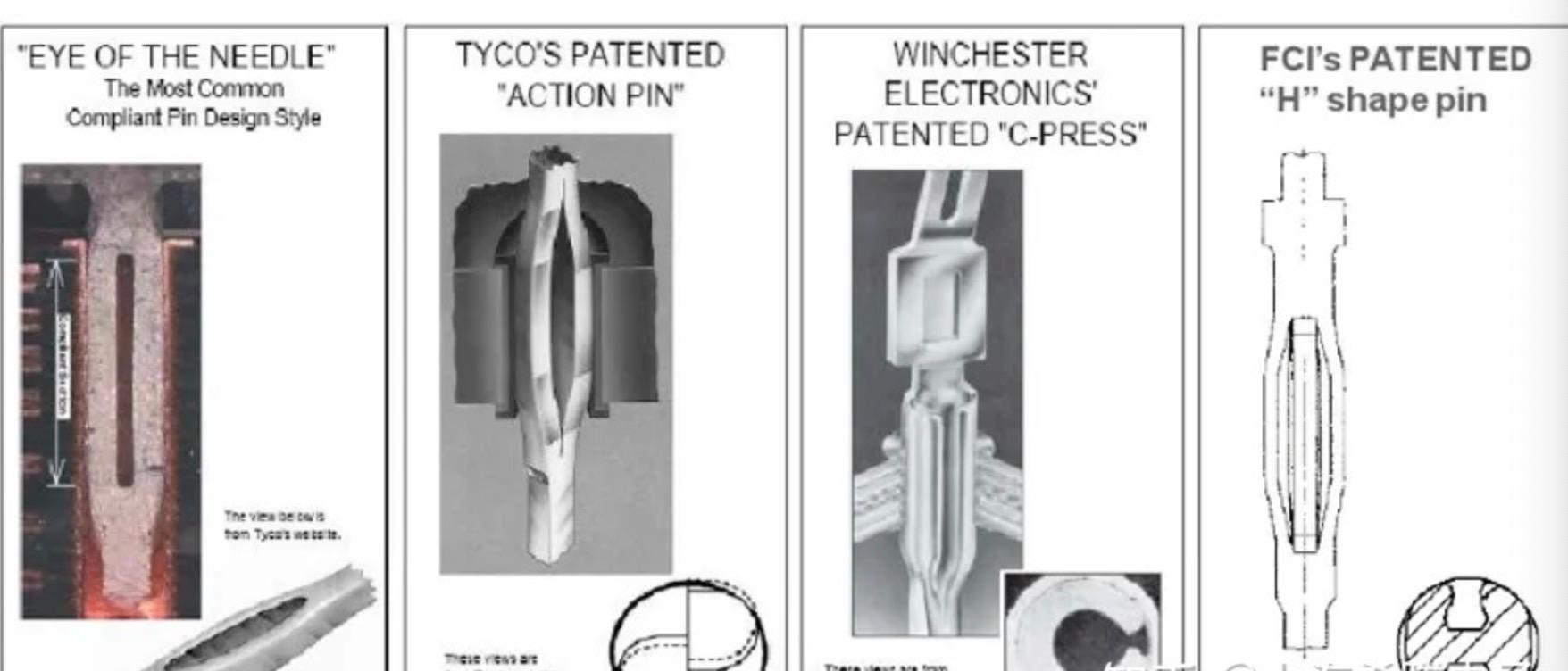

L'agulla del forat s'ha convertit gradualment en el corrent principal del mercat.Té un disseny senzill i es pot utilitzar amb patents obertes.Encara que no requereixi massa esforç de disseny, també es pot utilitzar amb solucions de disseny ja fetes, que tenen les característiques d'una força d'inserció baixa i una força de retenció alta.

La figura anterior mostra diverses estructures comunes de pins/terminals.El primer és l'esquema de disseny més comú.L'esquema bàsic de disseny de forats estenopeics és d'estructura senzilla, però requereix una gran simetria i ubicació;El segon és el producte patentat de TE Company.A partir de l'estructura del forat, té una mica més d'angle de rotació, que es pot adaptar a diferents forats.Tanmateix, té requisits més alts per al diàmetre del forat i produirà una certa força de rotació al forat;La tercera és la patent anterior "C-PRESS" de Winchester Electronics, que es caracteritza per una forma de C de la secció transversal.Els avantatges són que la força de pressió és contínua, la deformació de PTH és petita i l'inconvenient és que la PTH amb una obertura petita és difícil d'aconseguir;L'últim és el pin de contacte tipus H de l'empresa FCI.L'avantatge és que és fàcil de controlar a l'hora de crimpar, però el desavantatge és que és difícil fabricar el pin de contacte.

Materials comuns i procés de fabricació

Els materials comuns de Pin inclouen bronze d'estany (CuSn4, CuSn6), llautó (CuZn) i coure blanc (CuNiSi), entre els quals el coure blanc té una alta conductivitat i la temperatura d'ús pot superar els 150 ℃;El recobriment es xapa generalment mitjançant galvanoplastia o revestiment per immersió en calent μ m + 1 μ M de Ni + Sn, SnAg o SnPb, etc. Tal com s'ha descrit anteriorment, l'estructura del Pin és diversa i l'objectiu final és produir un Pin amb petites dimensions. força de pressió i gran força de retenció en condicions de fàcil fabricació i baix cost.

El material utilitzat habitualment de PTH és fibra de vidre + resina epoxi + làmina de coure, amb un gruix> 1,6, i el recobriment és generalment estany o OSP.L'estructura de la PTH és relativament simple.En termes generals, el nombre de capes de PCB és superior a 4. L'obertura de PTH és generalment estricta i els requisits específics depenen del disseny de Pin.En general, el gruix del revestiment de coure és d'uns 30-55 μ m.El gruix de la deposició d'estany és generalment> 1 μ m.

Anàlisi del procés d'ajust/extracció a premsa

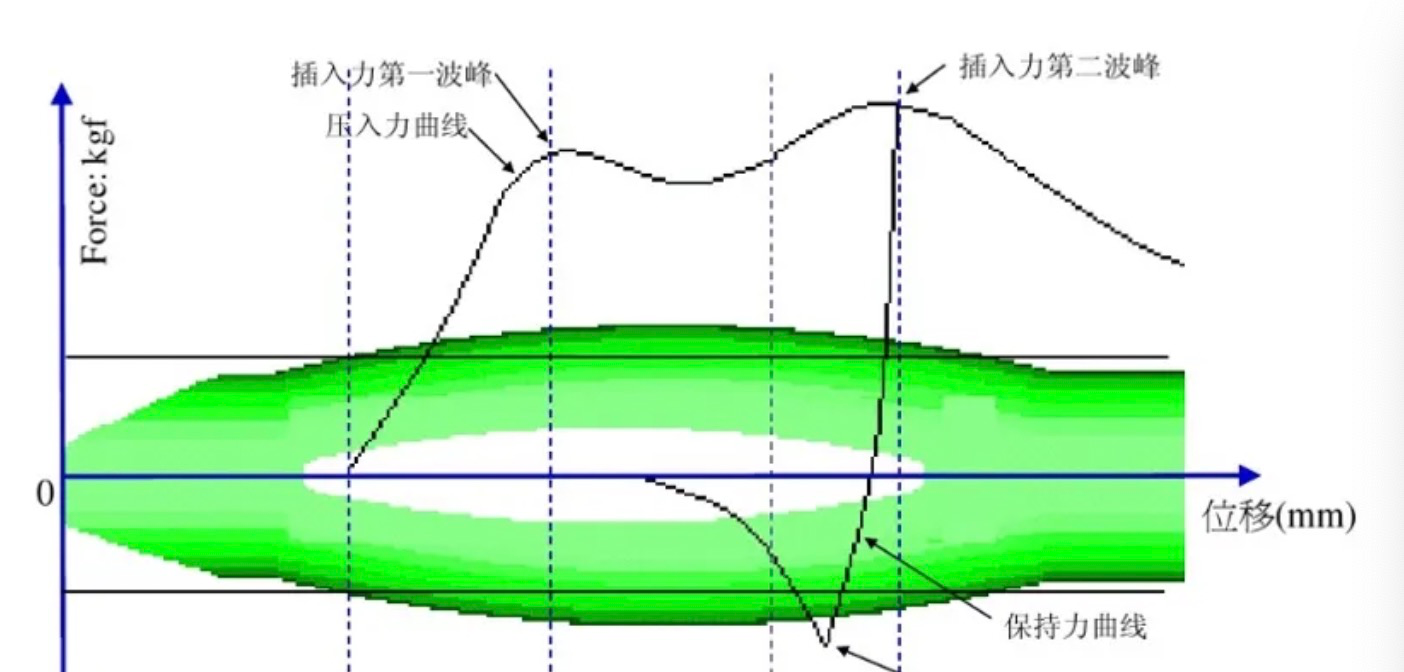

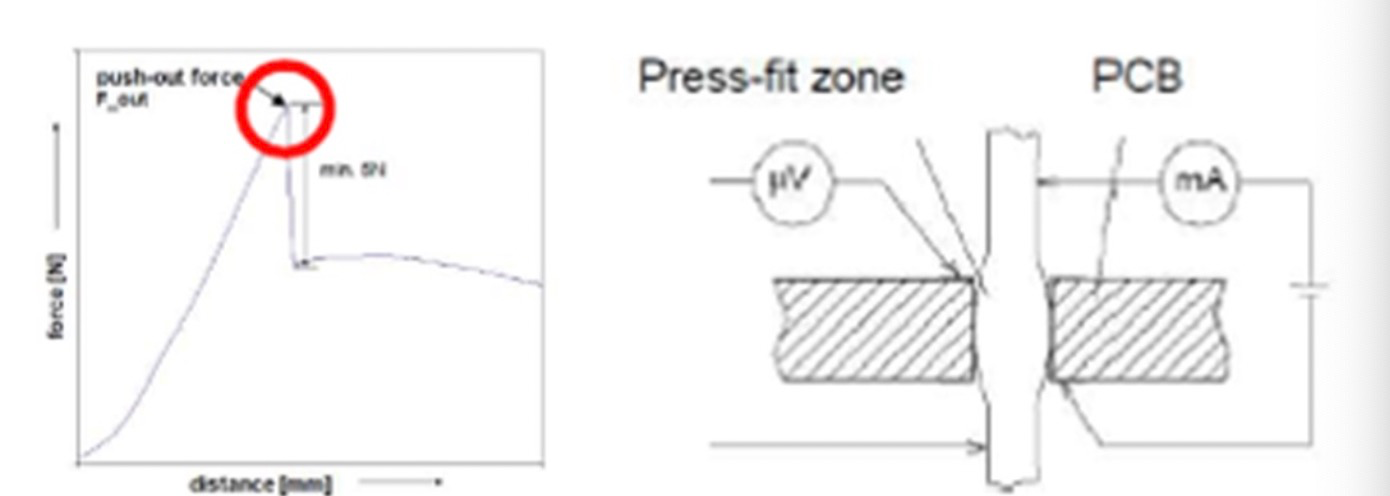

Prenent com a exemple l'estructura de forat més comuna, tal com es mostra a la figura següent, hi ha un canvi típic de la corba de pressió en tot el procés de pressió i extracció, que també està relacionat amb el disseny estructural de Pin.

Premeu en procés:

1. Es posa el pin al forat i la punta entra sense deformar-se

2. El pin comença a pressionar-se, EON comença a deformar-se i el primer pic d'ona apareix en el procés de premsat

3. El pin continua prement, EON bàsicament no té més deformació i la força de pressió disminueix lleugerament

4. El pin continua pressionant cap avall, provocant una deformació addicional i el segon pic d'ona

Apareix en el procés de premsat

En 100 segons després de completar l'ajust de premsa, la força de retenció caurà ràpidament, amb una caiguda d'un 20%.Hi haurà diferències corresponents segons els diferents dissenys de pins;24 hores després de l'ajust de premsa, el procés de soldadura en fred de Pin i PTH s'ha completat bàsicament.

Això és causat per les propietats físiques del metall i hi ha poc marge de millora.Es pot verificar si la força de retenció final compleix els requisits de disseny del producte mitjançant la prova de força d'expulsió.

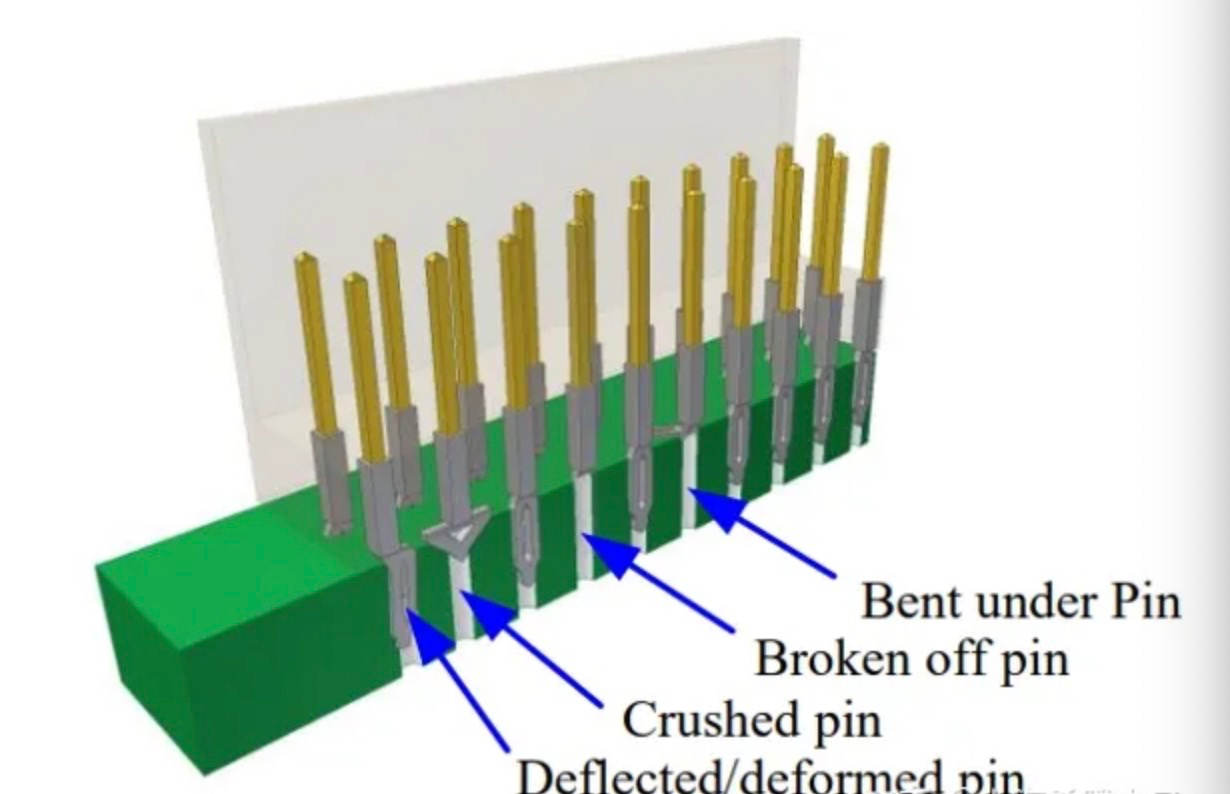

2. Alguns modes de fallada durant la inserció del pin

Com es mostra a la figura següent, el passador es pot deformar, aixafar, aixafar, fracturar i doblegar durant la inserció

Aquests són els possibles modes de fallada del pin de contacte durant el procés d'ajust de premsa.Com que el pin de contacte s'ha d'inserir a la PTH, és molt probable que no es pugui detectar visualment després de prémer, i és possible que no es detecti el dany de la resistència mecànica mitjançant la prova de rendiment elèctric.

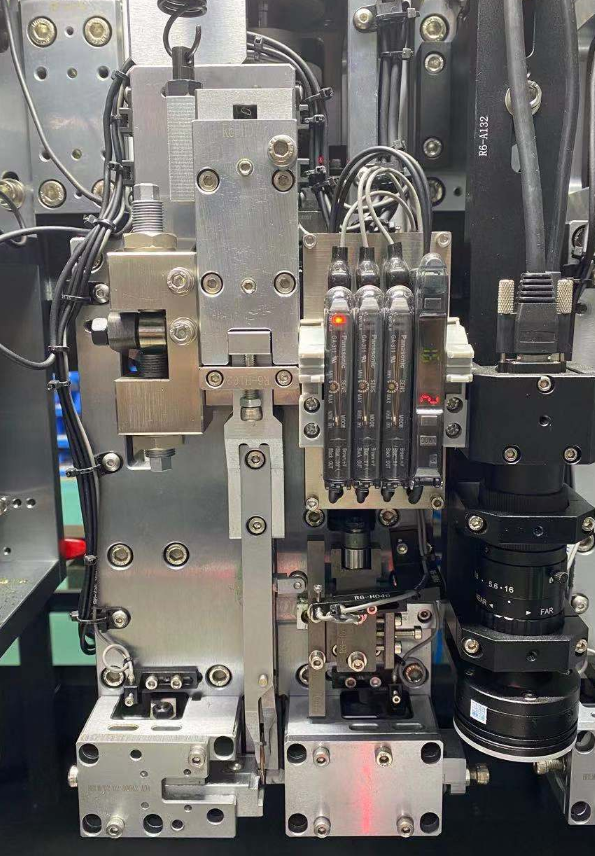

Aquests modes de fallada s'han de controlar durant el procés d'ajust de premsa.PROMESS proporciona passadís de corba, finestra, valors màxims i mínims i altres mètodes de control per garantir que tot el procés d'ajust de premsa de cada passador sigui controlable i fiable.Podeu tornar a veure el cas al vídeo.PROMESS ofereix solucions de control de processos 100% d'alta precisió per garantir que tots els productes que surten de la fàbrica estiguin lliures de productes defectuosos, el control del procés també pot reduir els residus industrials de la placa PCB fins a cert punt i reduir el cost de producció.

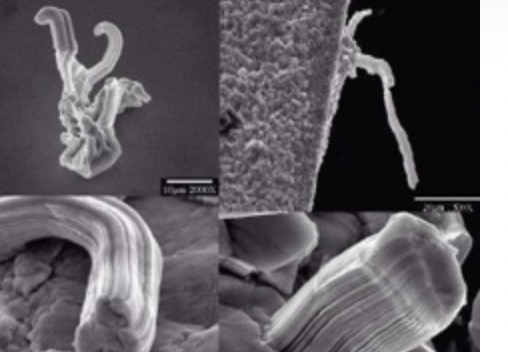

3. Curtcircuit

A la superfície de l'estany pur, l'estrès promourà el creixement de l'estany Whisker, que provocarà un curtcircuit del circuit a la placa de circuit imprès, posant així en perill la funció del mòdul.Les directrius de disseny per reduir el creixement dels bigotis de llauna inclouen la reducció de la força d'inserció i la reducció del gruix de la superfície de la llauna.

Els materials de recobriment PTH comuns inclouen coure, plata, estany, etc

Com resoldre el problema dels bigotis de llauna?

Durant el premsat, la força de premsat no ha de ser massa gran, que és el control del procés de premsat.Després del premsat, es pot realitzar una inspecció de mostreig i s'han d'observar els bigotis de llauna durant 12 setmanes

4. Circuit obert

Efecte de raig/pull cap avall:

Durant el procés de prémer el pin, la placa de circuit imprès es pot danyar mecànicament.Si la fricció és massa gran, la superfície de la placa de circuit es rascarà, la fricció augmentarà i, finalment, el PTH serà expulsat per la fase.La reducció de la pressió també pot evitar l'efecte jet.

Efecte blanquejador/delaminat:

Durant el muntatge de la premsa, cada estructura de capa de la placa de circuit imprès es comprimirà.Si la força aplicada és massa gran o el PTH no és estable, la placa de circuit imprès es pot delaminar.Després d'un període de temps, la humitat entrarà a les esquerdes de la placa de circuit imprès, el que resulta en un rendiment d'aïllament reduït.

Aquests dos problemes es poden controlar fins a cert punt durant el procés d'ajust de premsa controlant la força de premsat.Un cop finalitzat el muntatge de premsa, el producte també es pot inspeccionar mitjançant una prova de resistència de contacte i una anàlisi metal·logràfica.La prova de resistència de contacte es pot utilitzar com a element de prova de rutina i l'anàlisi metal·logràfica en si és destructiva per al producte, de manera que es pot dur a terme una inspecció de mostreig regular.

Mètodes comuns de prova de fiabilitat del producte

Un dels mètodes de detecció habituals és la prova d'envelliment i l'altre és la prova de característiques de connexió

L'envelliment és simular l'estat després d'un llarg temps d'ús mitjançant equips de prova.Els mètodes d'envelliment habituals inclouen:

1. Flux calent: - 40 ℃ ~ 60 ℃, canvi continu durant 30 minuts

2. Alta temperatura: 125 ℃, 250 hores

3. Seqüència climàtica: 16 hores de temperatura alta → 24 hores de calor i humit → 2 hores de temperatura baixa →

4. Vibració

5. Corrosió de gas: 10 dies, H2S, SO2

La prova és principalment per provar la força d'empenta i el rendiment elèctric.

Els mètodes comuns inclouen:

1. Força d'expulsió (força de retenció): > 20 N (segons els requisits de disseny del producte)

2. Resistència de contacte: < 0,5 Ω (segons els requisits de disseny del producte)

Hora de publicació: 10-nov-2022

Youtube

Youtube