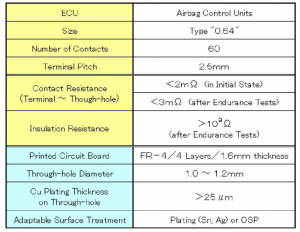

A. Resum d'especificacions

L'especificació del connector a pressió que hem desenvolupat és

es resumeix a la taula II.

A la Taula II, "Mida" significa l'amplada de contacte masculí (l'anomenada "Mida de la pestanya") en mm.

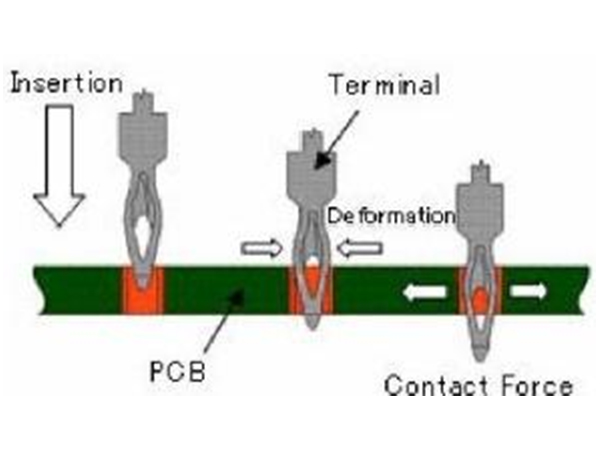

B. Determinació adequada de l'abast de la força de contacte

Com a primer pas del disseny de terminals ajustats a pressió, hem de fer-ho

determinar el rang adequat de força de contacte.

Amb aquesta finalitat, els diagrames característiques de deformació de

els terminals i els forats passants es dibuixen esquemàticament, tal com es mostra

a la figura 2. S'indica que les forces de contacte estan en un eix vertical,

mentre que les mides dels terminals i els diàmetres del forat passant es troben a la

eix horitzontal respectivament.

C. Determinació de la força de contacte mínima

La força de contacte mínima ha estat determinada per (1)

representant la resistència de contacte obtinguda després de la resistència

proves en eix vertical i la força de contacte inicial en horitzontal

3 esquemàticament, i (2) trobar el

força de contacte mínima que garanteix la resistència de contacte

inferior i més estable.

És difícil mesurar la força de contacte directament per a la connexió a pressió a la pràctica, així que l'hem obtingut de la següent manera:

(1) Inserció de terminals en forats passants, que tenen

diversos diàmetres més enllà del rang prescrit.

(2) Mesura de l'amplada del terminal després de la inserció des del

mostra de tall de secció transversal (per exemple, vegeu la figura 10).

(3) Convertint l'amplada del terminal mesurada a (2) en el

força de contacte utilitzant la característica de deformació

diagrama del terminal obtingut realment tal com es mostra a

Fig. 2.

Dues línies per a la deformació terminal signifiquen unes per a

mides màximes i mínimes de terminals a causa de la dispersió

procés de fabricació respectivament.

Taula II Especificació del connector que hem desenvolupat

És evident que la força de contacte generada entre

terminals i forats ve donat per la intersecció de dos

esquemes per a terminals i forats de pas a la figura 2, que

significa l'estat equilibrat de compressió terminal i expansió del forat.

Hem determinat (1) la força de contacte mínima

necessària per fer la resistència de contacte entre terminals i

forats més baixos i més estables abans/després de la resistència

proves per a la combinació de mides mínimes de terminal i

diàmetre màxim del forat passant i (2) la força màxima

suficient per garantir la resistència d'aïllament entre adjacents

els forats passants superen el valor especificat (109Q per a això

desenvolupament) després de les proves de resistència per al

combinació de mides màximes de terminals i mínimes

diàmetre del forat passant, on el deteriorament de l'aïllament

La resistència és causada per l'absorció d'humitat a la

àrea danyada (delaminada) en PCB.

En els apartats següents, els mètodes utilitzats per determinar

les forces de contacte mínimes i màximes respectivament.

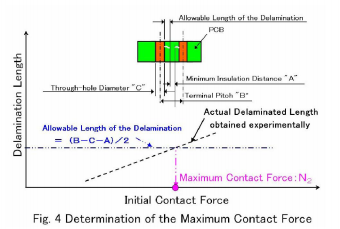

D. Determinació de la força de contacte màxima

És possible que la delaminació interlaminar en PCB indueixi

la reducció de la resistència d'aïllament a alta temperatura i en

una atmosfera humida quan està sotmesa a una força de contacte excessiva,

que es genera per la combinació del màxim

mida del terminal i el diàmetre mínim del forat passant.

En aquest desenvolupament, la força de contacte màxima permesa

es va obtenir de la següent manera;(1) el valor experimental de la

La distància mínima d'aïllament admissible "A" a la PCB era

obtingut experimentalment per endavant, (2) el permissible

La longitud de delaminació es va calcular geomètricament com (BC A)/2, on "B" i "C" són el pas terminal i el

diàmetre del forat passant respectivament, (3) la delaminació real

La longitud en PCB per a diversos diàmetres de forat ha estat

obtingut experimentalment i representat sobre la longitud delaminada

diagrama de força de contacte inicial, com es mostra a la figura 4

esquemàticament.

Finalment, s'ha determinat així la força màxima de contacte

per no superar la durada de delaminació admissible.

El mètode d'estimació de les forces de contacte és el mateix que

indicat en l'apartat anterior.

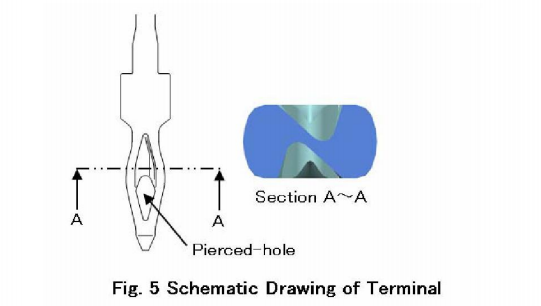

E. Disseny de forma de terminal

La forma del terminal ha estat dissenyada per generar

força de contacte adequada (N1 a N2) al forat passant prescrit

rang de diàmetres mitjançant l'ús d'elements finits tridimensionals

mètodes (FEM), inclòs l'efecte de la deformació preplàstica

induint en la fabricació.

En conseqüència, hem adoptat un terminal, amb forma d'un

"Secció transversal en forma de N" entre els punts de contacte propers a

inferior, que ha generat una força de contacte gairebé uniforme

dins del rang de diàmetres de forat passant prescrit, amb a

un forat a prop de la punta que permet que el PCB sigui danyat

reduït (Fig. 5).

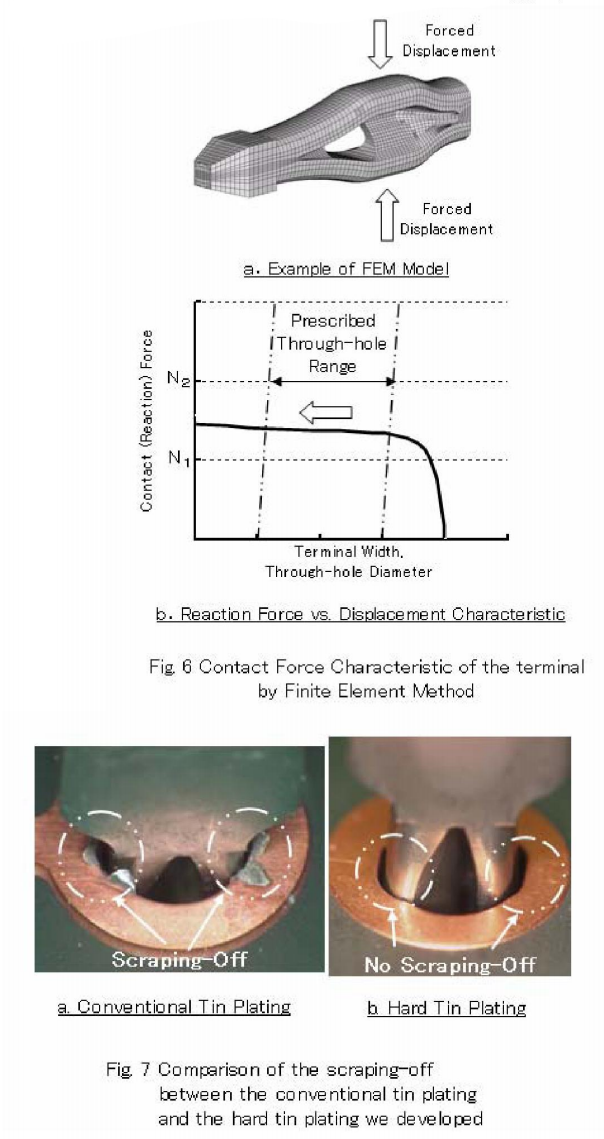

A la figura 6 es mostra un exemple del tridimensional

Model FEM i la força de reacció (és a dir, força de contacte) vs

diagrama de desplaçament obtingut analíticament.

F. Desenvolupament de l'estany dur

Hi ha diversos tractaments superficials per prevenir la

oxidació de Cu en PCB, tal com es descriu a II - B.

En el cas de tractaments superficials de xapat metàl·lic, com ara

estany o plata, la fiabilitat de la connexió elèctrica de l'ajust a pressió

tecnologia es pot assegurar mitjançant la combinació amb

terminals de revestiment de Ni convencionals.Tanmateix, en el cas de l'OSP,s'ha d'utilitzar l'estany als terminals per garantir una llarga duradaterme fiabilitat de la connexió elèctrica.

Tanmateix, l'estany convencional als terminals (per

exemple, d'1ltm de gruix) genera el raspatde llaunadurant el procés d'inserció del terminal.(Foto. "a" a la figura 7)

i aquest raspat probablement indueix curtcircuits ambterminals adjacents.

Per això hem desenvolupat un nou tipus de llauna dura

revestiment, que no condueixi al raspat de cap llauna ique garanteix la fiabilitat de la connexió elèctrica a llarg terminisimultàniament.

Aquest nou procés de xapat consisteix en (1) llauna extra fina

revestiment sobre revestiment inferior, (2) un procés d'escalfament (refluix d'estany),

que forma la capa d'aliatge metàl·lic dur entre el

revestiment inferior i llaunat.

Perquè el residu final de l'estany, que és la causa

de raspat, als terminals es torna extremadament prim i

es distribueix de manera no uniforme a la capa d'aliatge, sense raspatdees va verificar l'estany durant el procés d'inserció (Foto "b" aFig. 7).

Hora de publicació: 08-12-2022

Youtube

Youtube